lunes, 28 de abril de 2014

jueves, 3 de abril de 2014

HISTORIA DEL PAPEL

Después de la expresión oral, la escritura es el principal instrumento de comunicación entre los hombres, permitiendo la supervivencia de su pensamiento a través del tiempo y del espacio.

Tres espacios de 600 años caracterizan su historia, 600 años de su invención por los creadores los chinos, 600 años de migración hasta su introducción en Europa y otro 600 hasta llegar a la maquina de papel continuo que marca la etapa actual.

La divulgación de la información y de los conocimientos, al que ha llegado la humanidad, no hubiera sido posible sin la invención del papel y la imprenta.

los soportes anteriores fue la piedra, la madera , la arcilla, luego fue le papiro y el pergamino y por ultimo el papel.

China ofreció a la humanidad un tipo de material de bajo costo sustituyendo al papiro y pergamino, los árabes tiene el merito de haber introducido el papel en Europa por España, este fomento la cultura de escribir, los grandes avances que introdujeron los árabes en la fabricación de papel fue la utilización de la energía hidráulica , el blanqueo de la fibra con cal, el engrudo, como materias primas utilizadas era el lino, el cáñamo y el ramio.

con la invención de la imprenta de gutenberg hubo una gran demanda de papel , una prensa de imprenta necesitaba 3 resmas de papel al día , a esto que se debe que ha principios del siglo XVI Europa se cubre de molinos de papel.

FABRICACIÓN DEL PAPEL

Preparación de pasta, nos referimos a las siguientes operaciones

-desintegración

-despastillado

-refino

-mezcla de los diferentes aditivos

-depuración

las fabricas de papel pueden obtener la pasta por si misma a eso se llama fabrica integrada y por el contrario las fabricas que reciben la pasta de otra fabrica se denomina fabrica no integrada, la pasta que reciben es en forma de hojas prensadas que después tendrán que ser disueltas en agua.

Desintegración, procedimiento mecánico que consiste en deshacer la pasta en hojas con el agua.

el pulper es la maquina que ayuda en disolver la pasta consiste en una máquina en forma de cilindro y en la parte de abajo tiene como una especie de hélice que es la que hace la separación de las fibras, lo que sirve pasa por una rejilla que son las fibras mas pequeñas mientras que las grande son devueltas para su siguiente uso.

Despastillado, con el pulper no es suficiente conseguir todo el proceso de desintegrado debido también a que gasta mucha energía y para este problema se utilizan unas maquinas para conseguir una desintegración por completo, la maquina es una despastilladora que posee unas tres cuchillas que con ellas se consigue que las fibras se rompan en su totalidad.

Refinado, con esta operación se consigue modificar la morfología de las fibras y su estructura.

la maquina que realiza el refinado es el refino y esta basado en un elemento fijo estator y otro rotación rotor por las cuales se hace pasar la pasta.

Algunos efectos del refinado son la eliminación de la pared primaria y segundaria externa y con ello se elimina gran parte de la lignina, el agua penetra más fácilmente en el interior (pared secundaria interna y principal). Con este proceso mecánico, se consigue un blanqueamiento. Básicamente estos efectos se pueden agrupar en hidratación, fibrilación y corte.

El refino se controla con un aparato llamado Schopper-Riegler, que se basa en la velocidad con la que la pasta deja escurrir el agua absorbida.

- Mezcla de aditivos.

- Depuración: Es un proceso que pretende eliminar aquellas partículas que no son deseables durante el proceso de fabricación o en el papel acabado.

2 tipos y ambos complementarios:

Probabilísticos o de ranuras o perforaciones

la pasta pasa a través de una malla o tamiz

- planos vibrantes

- cerrados a presión

Dinámicos o ciclónicos o cleaner

por la fuerza centrífuga las partículas más pesadas van hacia la pared, resbalando a la boquilla inferior,

produciendo lo que se llama, rechazo

Depuración Primaria-

Evita rotura y desgaste en la fabricación

Proporciona papel limpio sin manchas

Fibras

Partículas no deseadas o impurezas

- Perjudican el papel

- Problemas en la fabricación

Según volumen

- de peso (arenas, grapas...)

- de tamaño (astillas, pegotes...)

Según origen

- propia pasta (resinas...)

- transporte y almacenaje (arena, cuerdas...)

- fabricación (limaduras, aceites...)

Depuración Secundaria:

- Depuración del material de rechazo para asegurar que no se pierde pata.

- Se puede realizar esta operación hasta 3/4 veces

- Cuando el rechazo es despreciable, se elimina por el desagüe

Proceso de fabricación de la hoja:

1º La pasta, a través de la caja de entrada, se situa sobre la mesa de fabricación

2º En la mesa de fabricación: - Se reduce la parte de agua de la pasta (deshidratación) hasta un 20%

- Se forma la hoja

- Zona crítica: donde se ja la estructura y características del papel por la disposición de las bras, su orientación,

la distribución de cargas....

Elementos básicos de una mesa de fabricación:

- Labio de la caja de entrada

- Tela: transporta las fi bras a lo largo de la mesa y,

a través de ella se produce el desgote

(eliminación del agua)

Desgote por gravedad: por el propio peso de la masa sobre la tela (folis i rodillos desgotadores)

Desgote por vacío: a través de la fuerza aspirante, los vacuololis, las cajas aspirantes y

cilindros aspirante

Tipos de mesas de fabricación

- Plana convencional: Desgote en un solo sentido, hacia abajo dando lugar a dos caras distintas de la hoja del papel (la cara de la tela más rugosa)

- De doble tela: Las dos caras de la hoja están en contacto con la tela. El desgote es por ambos lados con cajas aspirantes. La hoja resultante es

más “simétrica”, es decir, las dos caras son iguales

Prensado en húmedo: Procedimiento de secado tras la mesa de fabricación a través de rodillos, eltro y presión que elimina el 20% del agua que queda

tras el desgote.

sirve para

- Consolidación de la hoja (contacto íntimo de las bras)

- Condiciones super ciales (lisura, igualdad de caras...)

- Resistencia mecánica

- Ahorro energía en el secado posterior

Fases del prensado:

- Compresión y saturación de la hoja: Por la presión la hoja pierde el aire, un espacio que ocupa el auga y por tanto la hoja se satura

- Compresión y saturación del fieltro: Por la misma presión, la hoja que está saturada sufre un “movimiento” y parte del agua que

contiene se desplaza al fieltro que absorbe este agua hasta que se satura.

- Expansión del fi eltro: La hoja de papel ya no trasvas más agua y el fieltro llega a su máxima capacidad de expansión absorbiendo toda el agua posible.

- Expansión de la hoja: La hoja “sin agua”, para evitar el retorno del agua, se separa rápidamente del fieltro descomprimiéndose y

desaturando el papel

Variables del prensado:

- Tipo y con guración de prensas

- Velocidad máquina: + velocidad + presión

- velocidad - presión

- Si el papel está seco se puede aumentar la presión. Si el papel está húmedo la presión debe ser mínima sino el papel puede hacer boom.

- Si el fi eltro está seco, más puede saturarse y más agua puede desgotar

- Tipos de fi eltro y conservación

- Propiedades del papel (composición, grado de re nado, compresibilidad, gramaje, temperatura...)

Tipos de prensas: Una prensa ha de ser capaz de evacuar de la forma más rápida posible el agua

- Prensas lisas

- Prensas aspirante

- Prensa de zapata

- Prensa transversal: - Prensa “fabric”

- Prensa con rodillos ranurados

- Prensa de rodillos de agujeros ciegos

SECADO

Cuando el papel ha realizado el recorrido por las prensas y sale de esta sección, el contenido de agua que tiene es aproximadamente del 60%. Como en este punto no se puede eliminar más agua mediante medios físicos, se aplica calor. La operación de secado reduce la humedad hasta un 5% de agua que es el que debe tener al final del proceso de su fabricación.

El secado se realiza en la sección clasificada como sequería. La operación de secado es la más costosa

dentro de toda la fabricación del papel. Se debe controlar su desarrollo para reducir lo que sea posible

los costes.

El secado consiste en someter la hoja a una gran cantidad de calor, con esto se consigue elevar su temperatura provocando la evaporación del agua. Este procedimiento es químico porque provoca la condensación del agua, de líquido a vapor.

En esta operación se produce una transferencia de energía aplicando calor en la hoja y también una transferencia de masa con el cambio de estado que provocamos. Que este proceso sea efectivo depende de tres factores determinantes: la temperatura, la calidad del aire ambiental y la circulación del aire en la sequería.

Objetivo del secado

- Obtener una formación homogénea de la hoja

- Conseguir un perfil homogéneo de secado

- Distribución regular de la temperatura a la hoja

- Ventilación eficaz y equilibrada

Tipos de agua en el papel

El agua eliminada del papel puede ser de tres tipos diferentes que se clasifican de la siguiente manera:

Agua embebida

-Ocupa os huecos del papel

-Se presenta en un 20-30%

-Fácil eliminación

Agua coloidal

-Forma parte de los compuestos químicos

-Se presenta en un 0-6%

- No se elimina en la sequería

Agua capilar

-Proviene del refino

-Ocupa zonas amorfas de las fibras

-Se presenta en un 6-8%

-Más difícil eliminación

Mecanismos de secado

La transmisión del calor que se produce en el proceso de secado que se usa para calentar la hoja, se puede producir de dos maneras distintas:

-Conducción: A través del cuerpo (molécula a molécula)

-Convección: Calor en los fluidos. Al calentarse, un fluido tiene menos densidad que cuando se encuentra frío, entonces tiende a subir.

Equipos de secado

Según el método por el cual se transmite el calor, hay variedad de diferentes equipos de secado:

- Secado por aire a través:

Paso de aire caliente a través de la estructura porosa del papel.

PAPEL TISSUE, PAPEL DE TOALLAS, PAPEL PARA FILTRO...

- Secado con cilindro Yankee:

Contacto del papel sobre un cilindro de grandes proporciones calentado por vapor.

PAPEL CARBÓN, PAPEL GLASSINE, PAPEL DE ENVOLTORIO DE PAN...

- Secado por chorro de aire:

Choque con un chorro de aire caliente sobre la cara del papel.

PARA REVESTIMIENTOS DE MUCHOS TIPOS DE PAPEL.

- Secado infrarrojo:

Secado de los recubrimientos y presecado de la hoja

PAPELES ESTUCADOS.

- Secado con cilindros calentados (sequería multicilíndrica):

Serie de cilindros de varios diámetros variables y calentados con vapor. El papel

queda en contacto con los cilindros superiores y inferiores por ambas caras respectivamente.

El vapor

Es un gran transportador de energía que tiene una serie de ventajas:

- Se produce a partir del agua, por lo tanto hay en gran cantidad, es económico y fácil de obtener.

- Es muy controlable. Cada temperatura va correspondida con una energía y volumen específicos.

- Es de fácil distribución y control y transporta grandes cantidades de energía por unidad de masa.

Vapor saturado

- Formado por agua evaporada.

- No contiene gotas de agua.

Vapor recalentado

- A temperaturas superiores que el vapor saturado.

- No contiene gotas de afua

Vapor húmedo

- Contiene gotas de agua en suspensión.

-Aumenta la erosión de tuberías y reduce la transferencia de calor.

Tipos de vapor según su calidad

Se tiene que vigilar mucho que el vapor no contenga impurezas. En el caso que haya impurezas, estas son eliminadas con los filtros instalados en las tuberías. No pueden haber tampoco gotas de agua (provocan corrosión en las tuberías) ni aire (tiene un efecto negativo en la transferencia de calor), si hay gotas o aire estos se eliminan con purgadores instalados.

La evaporación del agua del papel se produce gracias calentamiento de éste al entrar en contacto con el metal caliente de los rodillos secadores. Los rodillos también son calentadores introduciendo vapor en ellos. El vapor proviene de una caldera y sigue una tubería hasta entrar al cilindro. Para que no haya condensaciones en las tuberías durante esta conducción, se utiliza vapor recalentado.

APLICACIÓN DELVAPOR

CALDERA agua + calor = VAPOR

SECADORES VAPOR = agua + calor

Cuando el vapor recalentado entra en los secadores y contacta con las paredes de los cilindros pasa calor a través de ellas y disminuye su temperatura hasta llegar a la de saturación. Cuando tiene esta temperatura, el vapor se condensa (gotas de agua) y devuelve el calor latente que se había dado en la caldera.

Condensados

Se le llama condensados a las gotas de agua depositadas en el interior del cilindro que

se forman por la condensación del vapor al ceder temperatura en los cilindros secadores.

El comportamiento de los condensadores según la velocidad de la máquina puede

ser de tres tipos:

Régimen de balsa

- Velocidad de rotación del secador lenta.

- Los condensados se acumulan en el fondo del secador por gravedad.

Régimen de casacada

- Aumenta la velocidad y los condensadores suben por la pared del secador.

- Vuelven a caer por su peso.

- No hay suficiente velocidad de rotación.

Régimen de anillo

- Velocidad de rotación suficientemente alta.

- Los condensadores se adhieren a la pared por la fuerza centrífuga.

- Se forma un anillos espero en la pared interna

Los condensados pueden perjudicar el funcionamiento de los secadores:

- Aumento de peso en los rodillos

- Reducción en la efectividad de transmisión del calor.

ESTUCADO

PROCESO EN EL CUAL SE RECUBRE LA SUPERFICIE DEL PAPEL CON SALSA DE ESTUCO PARA UNA MAYOR NITIDEZ EN LA IMPRESIÓN.

EL ESTUCADO CONSISTE EN APLICAR UNA SERIE DE ADITIVOS QUE CONVIERTEN LOS MACROPOROSDEL PAPEL EN MICROPOROS

MAYOR NITIDEZ EN LAS IMÁGENES IMPRESAS

PAPEL MÁS OPACO

CONSUMO MÁS REDUCIDO DE TINTAS

MEJOR DEFINICIÓN EN LOS CONTORNOS

ALTA RESISTENCIA AL AGUA

BAJO PODER ABSORBENTE = MENOS TINTA EN LA IMPRESIÓN

SUPERFICIES FINAS

PH ALCALINO = MAS FACILIDAD EN EL SECADO DE TINTAS

Tres espacios de 600 años caracterizan su historia, 600 años de su invención por los creadores los chinos, 600 años de migración hasta su introducción en Europa y otro 600 hasta llegar a la maquina de papel continuo que marca la etapa actual.

La divulgación de la información y de los conocimientos, al que ha llegado la humanidad, no hubiera sido posible sin la invención del papel y la imprenta.

los soportes anteriores fue la piedra, la madera , la arcilla, luego fue le papiro y el pergamino y por ultimo el papel.

China ofreció a la humanidad un tipo de material de bajo costo sustituyendo al papiro y pergamino, los árabes tiene el merito de haber introducido el papel en Europa por España, este fomento la cultura de escribir, los grandes avances que introdujeron los árabes en la fabricación de papel fue la utilización de la energía hidráulica , el blanqueo de la fibra con cal, el engrudo, como materias primas utilizadas era el lino, el cáñamo y el ramio.

con la invención de la imprenta de gutenberg hubo una gran demanda de papel , una prensa de imprenta necesitaba 3 resmas de papel al día , a esto que se debe que ha principios del siglo XVI Europa se cubre de molinos de papel.

FABRICACIÓN DEL PAPEL

Preparación de pasta, nos referimos a las siguientes operaciones

-desintegración

-despastillado

-refino

-mezcla de los diferentes aditivos

-depuración

las fabricas de papel pueden obtener la pasta por si misma a eso se llama fabrica integrada y por el contrario las fabricas que reciben la pasta de otra fabrica se denomina fabrica no integrada, la pasta que reciben es en forma de hojas prensadas que después tendrán que ser disueltas en agua.

Desintegración, procedimiento mecánico que consiste en deshacer la pasta en hojas con el agua.

el pulper es la maquina que ayuda en disolver la pasta consiste en una máquina en forma de cilindro y en la parte de abajo tiene como una especie de hélice que es la que hace la separación de las fibras, lo que sirve pasa por una rejilla que son las fibras mas pequeñas mientras que las grande son devueltas para su siguiente uso.

Despastillado, con el pulper no es suficiente conseguir todo el proceso de desintegrado debido también a que gasta mucha energía y para este problema se utilizan unas maquinas para conseguir una desintegración por completo, la maquina es una despastilladora que posee unas tres cuchillas que con ellas se consigue que las fibras se rompan en su totalidad.

Refinado, con esta operación se consigue modificar la morfología de las fibras y su estructura.

la maquina que realiza el refinado es el refino y esta basado en un elemento fijo estator y otro rotación rotor por las cuales se hace pasar la pasta.

Algunos efectos del refinado son la eliminación de la pared primaria y segundaria externa y con ello se elimina gran parte de la lignina, el agua penetra más fácilmente en el interior (pared secundaria interna y principal). Con este proceso mecánico, se consigue un blanqueamiento. Básicamente estos efectos se pueden agrupar en hidratación, fibrilación y corte.

El refino se controla con un aparato llamado Schopper-Riegler, que se basa en la velocidad con la que la pasta deja escurrir el agua absorbida.

- Mezcla de aditivos.

- Depuración: Es un proceso que pretende eliminar aquellas partículas que no son deseables durante el proceso de fabricación o en el papel acabado.

2 tipos y ambos complementarios:

Probabilísticos o de ranuras o perforaciones

la pasta pasa a través de una malla o tamiz

- planos vibrantes

- cerrados a presión

Dinámicos o ciclónicos o cleaner

por la fuerza centrífuga las partículas más pesadas van hacia la pared, resbalando a la boquilla inferior,

produciendo lo que se llama, rechazo

Depuración Primaria-

Evita rotura y desgaste en la fabricación

Proporciona papel limpio sin manchas

Fibras

Partículas no deseadas o impurezas

- Perjudican el papel

- Problemas en la fabricación

Según volumen

- de peso (arenas, grapas...)

- de tamaño (astillas, pegotes...)

Según origen

- propia pasta (resinas...)

- transporte y almacenaje (arena, cuerdas...)

- fabricación (limaduras, aceites...)

Depuración Secundaria:

- Depuración del material de rechazo para asegurar que no se pierde pata.

- Se puede realizar esta operación hasta 3/4 veces

- Cuando el rechazo es despreciable, se elimina por el desagüe

Proceso de fabricación de la hoja:

1º La pasta, a través de la caja de entrada, se situa sobre la mesa de fabricación

2º En la mesa de fabricación: - Se reduce la parte de agua de la pasta (deshidratación) hasta un 20%

- Se forma la hoja

- Zona crítica: donde se ja la estructura y características del papel por la disposición de las bras, su orientación,

la distribución de cargas....

Elementos básicos de una mesa de fabricación:

- Labio de la caja de entrada

- Tela: transporta las fi bras a lo largo de la mesa y,

a través de ella se produce el desgote

(eliminación del agua)

Desgote por gravedad: por el propio peso de la masa sobre la tela (folis i rodillos desgotadores)

Desgote por vacío: a través de la fuerza aspirante, los vacuololis, las cajas aspirantes y

cilindros aspirante

Tipos de mesas de fabricación

- Plana convencional: Desgote en un solo sentido, hacia abajo dando lugar a dos caras distintas de la hoja del papel (la cara de la tela más rugosa)

- De doble tela: Las dos caras de la hoja están en contacto con la tela. El desgote es por ambos lados con cajas aspirantes. La hoja resultante es

más “simétrica”, es decir, las dos caras son iguales

Prensado en húmedo: Procedimiento de secado tras la mesa de fabricación a través de rodillos, eltro y presión que elimina el 20% del agua que queda

tras el desgote.

sirve para

- Consolidación de la hoja (contacto íntimo de las bras)

- Condiciones super ciales (lisura, igualdad de caras...)

- Resistencia mecánica

- Ahorro energía en el secado posterior

Fases del prensado:

- Compresión y saturación de la hoja: Por la presión la hoja pierde el aire, un espacio que ocupa el auga y por tanto la hoja se satura

- Compresión y saturación del fieltro: Por la misma presión, la hoja que está saturada sufre un “movimiento” y parte del agua que

contiene se desplaza al fieltro que absorbe este agua hasta que se satura.

- Expansión del fi eltro: La hoja de papel ya no trasvas más agua y el fieltro llega a su máxima capacidad de expansión absorbiendo toda el agua posible.

- Expansión de la hoja: La hoja “sin agua”, para evitar el retorno del agua, se separa rápidamente del fieltro descomprimiéndose y

desaturando el papel

Variables del prensado:

- Tipo y con guración de prensas

- Velocidad máquina: + velocidad + presión

- velocidad - presión

- Si el papel está seco se puede aumentar la presión. Si el papel está húmedo la presión debe ser mínima sino el papel puede hacer boom.

- Si el fi eltro está seco, más puede saturarse y más agua puede desgotar

- Tipos de fi eltro y conservación

- Propiedades del papel (composición, grado de re nado, compresibilidad, gramaje, temperatura...)

Tipos de prensas: Una prensa ha de ser capaz de evacuar de la forma más rápida posible el agua

- Prensas lisas

- Prensas aspirante

- Prensa de zapata

- Prensa transversal: - Prensa “fabric”

- Prensa con rodillos ranurados

- Prensa de rodillos de agujeros ciegos

SECADO

Cuando el papel ha realizado el recorrido por las prensas y sale de esta sección, el contenido de agua que tiene es aproximadamente del 60%. Como en este punto no se puede eliminar más agua mediante medios físicos, se aplica calor. La operación de secado reduce la humedad hasta un 5% de agua que es el que debe tener al final del proceso de su fabricación.

El secado se realiza en la sección clasificada como sequería. La operación de secado es la más costosa

dentro de toda la fabricación del papel. Se debe controlar su desarrollo para reducir lo que sea posible

los costes.

El secado consiste en someter la hoja a una gran cantidad de calor, con esto se consigue elevar su temperatura provocando la evaporación del agua. Este procedimiento es químico porque provoca la condensación del agua, de líquido a vapor.

En esta operación se produce una transferencia de energía aplicando calor en la hoja y también una transferencia de masa con el cambio de estado que provocamos. Que este proceso sea efectivo depende de tres factores determinantes: la temperatura, la calidad del aire ambiental y la circulación del aire en la sequería.

Objetivo del secado

- Obtener una formación homogénea de la hoja

- Conseguir un perfil homogéneo de secado

- Distribución regular de la temperatura a la hoja

- Ventilación eficaz y equilibrada

Tipos de agua en el papel

El agua eliminada del papel puede ser de tres tipos diferentes que se clasifican de la siguiente manera:

Agua embebida

-Ocupa os huecos del papel

-Se presenta en un 20-30%

-Fácil eliminación

Agua coloidal

-Forma parte de los compuestos químicos

-Se presenta en un 0-6%

- No se elimina en la sequería

Agua capilar

-Proviene del refino

-Ocupa zonas amorfas de las fibras

-Se presenta en un 6-8%

-Más difícil eliminación

Mecanismos de secado

La transmisión del calor que se produce en el proceso de secado que se usa para calentar la hoja, se puede producir de dos maneras distintas:

-Conducción: A través del cuerpo (molécula a molécula)

-Convección: Calor en los fluidos. Al calentarse, un fluido tiene menos densidad que cuando se encuentra frío, entonces tiende a subir.

Equipos de secado

Según el método por el cual se transmite el calor, hay variedad de diferentes equipos de secado:

- Secado por aire a través:

Paso de aire caliente a través de la estructura porosa del papel.

PAPEL TISSUE, PAPEL DE TOALLAS, PAPEL PARA FILTRO...

- Secado con cilindro Yankee:

Contacto del papel sobre un cilindro de grandes proporciones calentado por vapor.

PAPEL CARBÓN, PAPEL GLASSINE, PAPEL DE ENVOLTORIO DE PAN...

- Secado por chorro de aire:

Choque con un chorro de aire caliente sobre la cara del papel.

PARA REVESTIMIENTOS DE MUCHOS TIPOS DE PAPEL.

- Secado infrarrojo:

Secado de los recubrimientos y presecado de la hoja

PAPELES ESTUCADOS.

- Secado con cilindros calentados (sequería multicilíndrica):

Serie de cilindros de varios diámetros variables y calentados con vapor. El papel

queda en contacto con los cilindros superiores y inferiores por ambas caras respectivamente.

El vapor

Es un gran transportador de energía que tiene una serie de ventajas:

- Se produce a partir del agua, por lo tanto hay en gran cantidad, es económico y fácil de obtener.

- Es muy controlable. Cada temperatura va correspondida con una energía y volumen específicos.

- Es de fácil distribución y control y transporta grandes cantidades de energía por unidad de masa.

Vapor saturado

- Formado por agua evaporada.

- No contiene gotas de agua.

Vapor recalentado

- A temperaturas superiores que el vapor saturado.

- No contiene gotas de afua

Vapor húmedo

- Contiene gotas de agua en suspensión.

-Aumenta la erosión de tuberías y reduce la transferencia de calor.

Tipos de vapor según su calidad

Se tiene que vigilar mucho que el vapor no contenga impurezas. En el caso que haya impurezas, estas son eliminadas con los filtros instalados en las tuberías. No pueden haber tampoco gotas de agua (provocan corrosión en las tuberías) ni aire (tiene un efecto negativo en la transferencia de calor), si hay gotas o aire estos se eliminan con purgadores instalados.

La evaporación del agua del papel se produce gracias calentamiento de éste al entrar en contacto con el metal caliente de los rodillos secadores. Los rodillos también son calentadores introduciendo vapor en ellos. El vapor proviene de una caldera y sigue una tubería hasta entrar al cilindro. Para que no haya condensaciones en las tuberías durante esta conducción, se utiliza vapor recalentado.

APLICACIÓN DELVAPOR

CALDERA agua + calor = VAPOR

SECADORES VAPOR = agua + calor

Cuando el vapor recalentado entra en los secadores y contacta con las paredes de los cilindros pasa calor a través de ellas y disminuye su temperatura hasta llegar a la de saturación. Cuando tiene esta temperatura, el vapor se condensa (gotas de agua) y devuelve el calor latente que se había dado en la caldera.

Condensados

Se le llama condensados a las gotas de agua depositadas en el interior del cilindro que

se forman por la condensación del vapor al ceder temperatura en los cilindros secadores.

El comportamiento de los condensadores según la velocidad de la máquina puede

ser de tres tipos:

Régimen de balsa

- Velocidad de rotación del secador lenta.

- Los condensados se acumulan en el fondo del secador por gravedad.

Régimen de casacada

- Aumenta la velocidad y los condensadores suben por la pared del secador.

- Vuelven a caer por su peso.

- No hay suficiente velocidad de rotación.

Régimen de anillo

- Velocidad de rotación suficientemente alta.

- Los condensadores se adhieren a la pared por la fuerza centrífuga.

- Se forma un anillos espero en la pared interna

Los condensados pueden perjudicar el funcionamiento de los secadores:

- Aumento de peso en los rodillos

- Reducción en la efectividad de transmisión del calor.

ESTUCADO

PROCESO EN EL CUAL SE RECUBRE LA SUPERFICIE DEL PAPEL CON SALSA DE ESTUCO PARA UNA MAYOR NITIDEZ EN LA IMPRESIÓN.

EL ESTUCADO CONSISTE EN APLICAR UNA SERIE DE ADITIVOS QUE CONVIERTEN LOS MACROPOROSDEL PAPEL EN MICROPOROS

MAYOR NITIDEZ EN LAS IMÁGENES IMPRESAS

PAPEL MÁS OPACO

CONSUMO MÁS REDUCIDO DE TINTAS

MEJOR DEFINICIÓN EN LOS CONTORNOS

ALTA RESISTENCIA AL AGUA

BAJO PODER ABSORBENTE = MENOS TINTA EN LA IMPRESIÓN

SUPERFICIES FINAS

PH ALCALINO = MAS FACILIDAD EN EL SECADO DE TINTAS

TIPOMETRÍA

Parte de la terminología de la tipografía que se ha visto influida por los factores históricos, así guarda poca relación con los formatos digitales y la composición actual, pero es útil para conocer de donde se origina y como se utiliza.

El cuadro de la m, la eme es una unidad de medida por cualquier tipo de letra , este se refiere a la amplitud de una "m", por ejemplo en una fuente de 10 puntos la m debe de tener una amplitud de 10 puntos, la medida de la "m" su tamaño se refiere a la medida de los puntos.

el guión largo se denomina guión m y el guión corto es igual tamaño de una n , en la actualidad con la tipografía digital , la letra eme no corresponde con la medida de la eme , pero el termino se utiliza igualmente.

caja alta y caja baja denominada de la antigua imprenta estos términos ya no se usan en la actualidad pero a en referencia para las mayúsculas y la minúsculas.

tamaño de puntos

los tipos se miden en puntos , termino derivado de la época antigua de impresión de los caracteres cortados con un punzón de acero.

el tamaño del punto se refiere a la al cuerpo del punzón y no a la letra en si , un carácter siempre sera mas pequeño que el tamaño del punto que tenga.

ORIGEN DE LA TIPOMETRÍA

El cuadro de la m, la eme es una unidad de medida por cualquier tipo de letra , este se refiere a la amplitud de una "m", por ejemplo en una fuente de 10 puntos la m debe de tener una amplitud de 10 puntos, la medida de la "m" su tamaño se refiere a la medida de los puntos.

el guión largo se denomina guión m y el guión corto es igual tamaño de una n , en la actualidad con la tipografía digital , la letra eme no corresponde con la medida de la eme , pero el termino se utiliza igualmente.

caja alta y caja baja denominada de la antigua imprenta estos términos ya no se usan en la actualidad pero a en referencia para las mayúsculas y la minúsculas.

tamaño de puntos

los tipos se miden en puntos , termino derivado de la época antigua de impresión de los caracteres cortados con un punzón de acero.

el tamaño del punto se refiere a la al cuerpo del punzón y no a la letra en si , un carácter siempre sera mas pequeño que el tamaño del punto que tenga.

ORIGEN DE LA TIPOMETRÍA

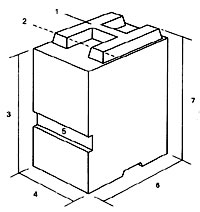

Cuando la necesidad de llegar a sistemas de medidas apropiados y estables llevó a la definición de las unidades tipométricas, la imprenta se basaba principalmente en los sistemas en relieve, y aún era una heredera muy directa del invento de Gutenberg. Cada tipo se fundía independientemente y sobre una de sus caras llevaba los rasgos de un signo o de una letra. El tipo permanecía en uso hasta que se desgastaba o rompía y, para ordenarlos en líneas, se usaba un procedimiento completamente manual. El tipo, como se aprecia en el dibujo, era pequeño pero sólido, y constaba de varias partes importantes:

1. El ojo de la letra.

2. La línea base de escritura.

3. La altura de bloque.

4. El ancho del tipo.

5. El cran, o ranura de posición.

6. El cuerpo.

7. La altura de impresión.

2. La línea base de escritura.

3. La altura de bloque.

4. El ancho del tipo.

5. El cran, o ranura de posición.

6. El cuerpo.

7. La altura de impresión.

Estas medidas, obviamente, tienen sentido cuando hablamos de piezas de metal, pero no cuando se trata de letras definidas numéricamente por un ordenador o una filmadora. Sin embargo, el cuerpo del tipo aún sigue sirviendo de medida de las letras, aunque el cuerpo antiguo comprendía la letra más los espacios en blanco que debían quedar necesariamente arriba y abajo para que los rasgos no se entrecruzaran. Así pues, cuando se dice que una letra es del cuerpo 10 esto no quiere decir que midan 10 unidades. El antiguo cuerpo 10 si medía 10 unidades, pero comprendía una cantidad indeterminada de blancos (los hombros) arriba y abajo de las letras.

¿Por qué era esto así? Muy sencillo: porque era más lógico medir el bloque, que era lo que se usaba para montar, que las letras, ya que además de ser todas distintas, mayúsculas, minúsculas, con rasgos como la “d” o sin ellos como la “o”, tomar medidas sobre superficies tan pequeñas hubiera sido muy complejo.

UNIDADES FUNDAMENTALES

Actualmente se usan dos sistemas de medidas tipográficas, además del sistema métrico decimal, que poco a poco se va introduciendo.

El europeo se basa en:

El punto de Didot, que mide 0,376 mm.

El Cícero, formado por 12 puntos de Didot, que mide 4, 512 mm.

El punto de Didot, que mide 0,376 mm.

El Cícero, formado por 12 puntos de Didot, que mide 4, 512 mm.

El sistema anglosajón tiene como unidades:

El punto de Pica, que mide 0,351 mm.

La Pica, formada por 12 puntos de Pica, que mide 4,217 mm.

El punto de Pica, que mide 0,351 mm.

La Pica, formada por 12 puntos de Pica, que mide 4,217 mm.

Como se aprecia, la conversión de unas unidades a otras es incómoda, y lo normal es que nadie las realice en los talleres. Se usan unas u otras, pero rara vez se convierten entre sí. Normalmente, los Cíceros y las Picas vienen en unas regletas, llamadas tipómetros, que en ocasiones pueden simultanear ambos sistemas, el anglosajón y el europeo.

martes, 1 de abril de 2014

INFORMACIÓN EN LA PREIMPRESIÓN

Se debe de tener en cuenta la información de lineas del trazado, en una imposición las lineas son:

__ __ __ __ lineas de corte

- - - - - - - - lineas de plegado

__ . __ . __ lineas de separación

tiras de control cruz de registro

Una vez realizado el trazado , se realiza el montaje de paginas al fotolito, se coloca un casat que es la correcta disposición de paginas para: formatos, encuadernación, plegat

en la parte del lomo se hace una pequeña impresión en la parte del medio que son las marcas del alzado

la disposición de las paginas

8/1

2/7

6/3

4/5

esto es una signatura si tengo mas es :

1-8 1º signatura

9-16 2º signatura

17-24 3º signatura

25-32 4º signatura

la maquina de plegado mas habitual la de bolsa porque se puede plegar de varias maneras como cuadripticos que pasan por 4 bolsas y son los cilindros los que plegan,

si es un triptico pasan por bolsas de arriba , en cambio si es un zigzag pasa por todas las bolsas consecutivamente

cuadriptico envolvente pasa solo por la 1 y la 2 bolsa y vuelve a repetir

cuadriptico cartera pasa por 1, 3 ( arriba) y finaliza con la 4 (abajo)

plegado en paralelo doble ( pliego por el medio y luego el otro)

diptico, pasa por la bolsa 1 nada mas porque las cara son de la misma dirección en este caso un plec es una signatura de 4 paginas entonces para la car tendré el 4-1 y el dorso 2-3.

triptico, en zigzag es una signatura de 6 páginas no obtendre limitación en las dimensiones de las caras ,todas serán iguales, las bolsas por las que pasara 1 y 2 a nivel de casat no hay fidelidad en un principio por loa numeración de las paginas , pero si es para un libro si se necesita fidelidad.

por la cara tendré 1,2,3 y por el dorso 5,4,6

para el casat de un envolvente en cartera doble pasa por las bolsas de arriba 1 y 3 para el plegado se reduce una cara a 2 mm para poder plegar bien.

por la cara 3, 6,1 y por el dorso 2,5,4

cuadriptico ventana triple el plegado es por la bolsa 1,3,4, las dos medidas laterales miden - 2 mm.

cuadriptico ventana triple el plegado es por la bolsa 1,3,4, las dos medidas laterales miden - 2 mm. cuadriptico plegado en paralelo centro doble pasa solo por 2 bolsas por la 1 y 2

cuadriptico plegado en paralelo centro doble pasa solo por 2 bolsas por la 1 y 2  cuadriptico plegado en cartera triple, los tres plegados pasan por las bolsas superiores 1,3,5, un lado lateral es - 4 mm el siguiente -2 mm y el resto de tamaños iguales.

cuadriptico plegado en cartera triple, los tres plegados pasan por las bolsas superiores 1,3,5, un lado lateral es - 4 mm el siguiente -2 mm y el resto de tamaños iguales.para los siguientes sectores de las artes gráficas:

comercial: tarjetas, dipticos, tripticos

packaging : troquel, caja de cartón envase plastico, sobre, carpeta

folletos.

Para productos como sobres carpetas se necesita de un troquel y el formato habitual de una caja de cartón es de 75 x 105

para el sector lo mejor para cortar es la troqueladora para cajas de cartón y para las etiquetas que pueden ser de plástico o compuesto

las etiquetas pueden ser termoplastic o termoretractiles que es para adaptarse a una forma concreta, su colocación es por calor y luego se adapta a la forma del material es de PVC o PPOB a nivel de producción en bobina y luego se junta.

un envase flowpack a nivel de producción en bobina esta etiqueta necesita un componente adhesivo para que su colocación , esta es la mas habitual , normalmente lleva tres sellados.

la colocación en las etiquetas suelen estar a 180 º o a 360º del envase.

blister( bambolla) sellan el papel en 4 juntas . ejem el sello del yogurt es un tipo blister, a nivel de producción se trabaja en bobina, también tiene otro tipo de uso para adaptarse al producto y sirve como un sellado. ejem : las pastillas.

envases colapsibles, tipo flexible impresión en bobina, llevan una junta lateral, este normalmente es un producto compuesto. ejem: un pasta dental , por dentro lleva una capa de aluminio de poliestireno y por encima la impresión.

bolsas de super, tienda , plástico o cartón envasado en embudo, su producción es en forma d tubo se parte por debajo.

el proceso de la troqueladora es un proceso continuo (sube y baja) , en los productos de bobina no hay una estandarización para los productos.

ficha tecnica de una envoltura flowpack

en principio no lleva marcas de sangrado.

tamaño de formato : cerrado

220 x 100

2)formato abierto

se divide en tres = 220 x200

impresión en flexografia la plancha 762 x 610 mm

la colocación del modelo va en dirección el código de barra

la división es mediadas altas con medidas latas y medidas cortas con las cortas.

762/220 = 3

= tendre 9 envases en la plancha y su colocación es intercalado

610/ 200= 3

si quiero imprimir 1,000,000 de envases ¿cuanto material tendré en bobina?

10000000/ 3 = 333,333 unidades

si mi alto es de 220 agrego 30mm mas para el margen = 250 mm

la longitud en bobinas = 333,333 x 0.25 = 83,333 m en bobinas

para plegado como por ejemplo los prospectos van formados en pliegos de 16 paginas aunque su diseño no es adecuado para el plegado porque parte la impresión.

también existen plegados combinados en sig zag por dentro ventana) para estos las bolsas son 1,2 para zigzag 3 y 5 para hacerlo de un solo lado.

para formatos de 8 paginas

formato cerrado DIN A6

formato abierto DIN A4

plancha 50 x 70 cm

el tamaño del A4 210 x 297 = mas sangre = 216 x 303 mm

medida final de la plancha 690 x 480 mm

para trípticos el formato mas habitual es 50 x 70 para offset es prácticamente como A2

opción 1 :

formato plancha : 690 x 480

formato papel : 303 x 216

2 2 = 4

opcion 2 :

formato plancha : 690 x 480

formato papel : 216 x 303

3 1 =3

con la opción 1 opción tiro y retiro cara y dorso

la imposición de 8 paginas = formato vertical

cara dorso

imagen

formato apaisado = o transversal cuando empiezas del tamaño vertical

formato vertical = cuando empiezas del tamaño horizontal y su imposición diferente.

para saber el dobles de las paginas en el formato vertical va en horizontal

para el formato apaisado el dobles esta en vertical

imagen

pagina doble

imagen

ejemplo : libro de diseño y producción gráfica

encuadernación rustica cosida / encolada

296 pag

los pliego van d 2 (2) = 4 pag, 2 (4) =8 , 2 (8) = 16 , el 16 es habitual para pliegos

entonces 296 / 16 pag x pliego = 18, 5 = 18 pliegos, 1 pliego de 8 pag

1º signatura 1 --- 16

2º signatura 17 --- 32

3º signatura 33--- 48

4º signatura 49 --- 64

"" "" ""

18º sigantura 237 --- 288

19 signatura 289 --- 296

formato refilado = formato cortado 232 x 162

formato plancha de 50 x 70

formato papel a pagina doble + sangre 238 x 330

formato plancha 690 x 480

formato papel 330 x 238

2 2 = 4

se necesita 2 planchas y esuna tinta a cara y dorso

imposición

signatura 1º

16 / 1

2 / 15

14 / 3

4 / 13

12 / 5

6 / 11

10 / 7

8 / 9

signatura 19

296 289

290 295

294 291

292 2293

palnchas necesarias 1 +1

Suscribirse a:

Comentarios (Atom)